吹瓶模具定製:

13532628139簡要(yào)分析線切割(gē)加工模具的工藝要點

線切割是衝模零件的主要加工方式,然而進行合(hé)理的工藝分析,正確計算數控編(biān)程(chéng)中電極絲的(de)設計走絲(sī)軌跡,關係到模具的加工精度。通過穿絲孔的確定與切割路(lù)線的(de)優化,改善切割工藝,這(zhè)對於提高切割質量和生產(chǎn)效率(lǜ),是一條行(háng)之有效的重要途徑。

實際軌(guǐ)跡的計算

根據大量的(de)統計數據表明,線切割加工後的實際尺寸大部分處於(yú)公差帶的中位(wèi)值(或稱“中間尺(chǐ)寸”)附近,因此對於衝模零(líng)件圖樣中標注(zhù)公(gōng)差的尺寸,應采用中位值尺(chǐ)寸作為實際切割軌(guǐ)跡的編程數據,其計算公式(shì)為:中位值尺寸=基本尺寸+(上偏差+下偏(piān)差)。

例如:圖樣尺寸外圓半徑R25–0.04,其中位值尺寸為25+(0–0.04)/2=24.98(mm)。

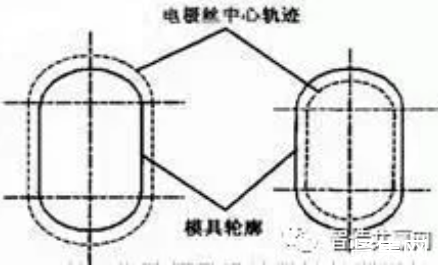

由於線切割(gē)放電加工的特點,工件與(yǔ)電極絲之間始終存在放電間隙。因(yīn)此,切割加工時,工件的理論輪廓(圖樣)與電極絲(sī)的實際軌跡應保持(chí)一(yī)定的距離,即電極絲中心(xīn)軌跡與工件輪廓的垂直距離,稱為偏(piān)移量f0(或稱為補(bǔ)償值)。

f0=R絲+δ電

式中R絲--電極絲半徑

δ電--單邊放電間隙(xì)

線切割加工衝模的(de)凸、凹模,應(yīng)綜合考慮電極絲半徑R絲、單邊放電間隙δ電(diàn)以及凸、凹模之間的單邊配合間隙δ配,以確定(dìng)合理的間隙補償值f0。

例如:加工衝(chōng)孔模(即要求保(bǎo)證工件的衝孔尺寸(cùn)),以衝孔的凸模為基準,故凸模的間隙補償值為:f凸(tū)=R絲+δ電,凹模尺寸應增加δ配。而(ér)加工落料模(即要求保證衝下的(de)工件尺(chǐ)寸),以落料(liào)的(de)凹模為基準,凹模的間隙補償值f凸=R絲(sī)+δ電,凸模的尺(chǐ)寸應增加δ配。見圖(tú)1。

偏(piān)移量的大小將直接影響線切割的加工精度和表麵質量。若偏移(yí)量過大,則(zé)間隙太大,放電不穩定,影響尺寸精度;偏移量過小,則間隙太(tài)小,會影響修切餘量(liàng)。修切加工時(shí)的電參數將依次減弱,非電參數也應作相應調整,以提高加工質量。

圖1 凸模與凹模的間隙補償值

(a)凸模(b)凹模

根據實踐經驗,線切割加工(gōng)衝裁模具的配合間隙應比國際上所流行的(de)“大(dà)”間隙衝模(《手冊》推(tuī)薦(jiàn)值)應小些。

因為凸、凹模線切(qiē)割加工中(zhōng),工件表麵會形成一層組織脆鬆的熔化層,電參數越大,表麵粗糙度越差,熔化層較厚。且隨著模具衝裁次數的增加,這層脆鬆的表層會逐漸磨損,使模具的配合間(jiān)隙(xì)逐漸增大,滿足“大”間隙的要求。

穿絲孔的確定

穿絲孔的位置對於加工精度及(jí)切割速度關係甚(shèn)大。通常,穿絲孔的位置最好(hǎo)選(xuǎn)在(zài)已知(zhī)軌跡尺寸的交點處(chù)或便於計算的坐標點上(shàng),以簡化編程中有關坐標尺寸的計算,減少誤差。

當切割帶有封閉型孔的凹模工件(jiàn)時,穿絲孔應設在型孔的中心(xīn),這樣既(jì)可準確地加工穿(chuān)絲孔,又較(jiào)方便地(dì)控(kòng)製坐標軌跡的計算,但無用的切入行(háng)程(chéng)較長(zhǎng)。對於大的型孔切割,穿絲孔可(kě)設在靠近加工軌跡的邊角處,以縮短無用行程。

在切割凸模外形時,應將穿絲孔選在型麵外,最好設在靠近切割起(qǐ)始(shǐ)點處。切割窄槽時,穿絲孔應設在圖形的最寬處(chù),不允許穿絲孔與切割軌跡發(fā)生相交現象。

此(cǐ)外,在同一塊坯件上切割出兩個以上工件時,應(yīng)設置各自獨(dú)立的穿絲孔,不可僅設一個穿絲孔一次切割出所有工件。切(qiē)割大(dà)型凸模時,有(yǒu)條件者可沿加(jiā)工軌跡設置數個穿絲孔,以便切割中發生斷絲時能夠就近重新穿(chuān)絲,繼續切割。

穿絲孔的直徑大小應適宜,一般為(wéi)Φ2mm~Φ8mm。若孔徑過小(xiǎo),既增加鑽孔(kǒng)難度(dù)又不方便穿絲;若孔徑(jìng)太(tài)大,則會增加鉗工工作量。如果(guǒ)要求切(qiē)割的型孔數較多(duō),孔徑太小,排布較(jiào)為密集,應采(cǎi)用較小的穿絲孔(Φ0.3mm~Φ0.5mm),以避免(miǎn)各穿絲孔相互打通或發生幹涉現象。

切割(gē)路線的優化

切割路(lù)線的合理與否(fǒu)將(jiāng)關係到工件變形的大小。因此,優化切割路線有利於提高切割質(zhì)量和縮短加工時間。切割路線(xiàn)的安排應有利於工件在加工過程中(zhōng)始終與裝夾支撐架保持在同一坐標係內(nèi),避(bì)免應力變形(xíng)的影響(xiǎng),並遵循以(yǐ)下原則。

(1)一般情況下,最好將切割起始點安排在靠近夾持端,將工(gōng)件與其夾持(chí)部分分離的(de)切割段安排在切割路線的末端,將暫停(tíng)點設(shè)在靠近坯件(jiàn)夾持(chí)端部位。

(2)切割路線的起始點應選擇在工件(jiàn)表麵較(jiào)為平(píng)坦、對工作(zuò)性能影響較小的部位。對(duì)於精度要求較高的(de)工件,最好將切割起始點取在(zài)坯件上預製的穿絲孔中,不可從坯件(jiàn)外部直接切入,以免引起工件切開處發生變形。

(3)為減小工(gōng)件變形,切割路線與坯件外形應保持一定的距離(lí),一般不小於5mm。

線切割加工中對於一些(xiē)具體工藝要求,應重點關注切割路線的優化。

(1)二次(或多次)切割法對於一些形狀複雜、壁厚或截麵變化大的凹模(mó)型腔零件(jiàn),為減(jiǎn)小變形,保證加工精度(dù),宜采用二次切割法。通常,精(jīng)度要求高的部位留(liú)2mm~3mm餘量先(xiān)進行粗切割,待工件釋放較多變形後,再進行精切割至要求尺寸。

若為了進一步提高切割精度,在精切割之前,留0.20mm~0.30mm餘量進行(háng)半精切割,即為3次切割法,第1次(cì)為粗切割,第2次(cì)為半精切割(gē),第3次為(wéi)精切割。這是提高模具線切割加工精度(dù)的有(yǒu)效方法。

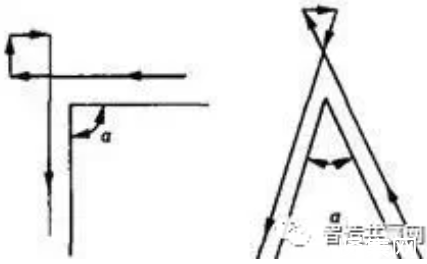

(2)尖角切(qiē)割法當要求工件切割成“尖角”(或稱“清(qīng)角(jiǎo)”)時,可采用方法一(yī),在原路線上增加一小段(duàn)超切路程,如圖2所示的A0-A1段,使電(diàn)極絲切割的最大滯後點達到程序A0點,然後再前進到附加點A1,並返回至A0點,接著再執行原程(chéng)序,便可切割出尖角。

也可(kě)采用圖3所示的方法二的(de)切割路線,在(zài)尖角處增加一段過切的小正方形或小三角形路線作(zuò)為附(fù)加(jiā)程序,這樣便可保(bǎo)證切割出棱邊清晰的尖角。

圖2 尖角切割方法

圖3 尖角切割方法二

(3)拐角的割法線切割放電(diàn)加工過(guò)程中,由於放電的反作用力造成電(diàn)極絲的實際位置比機(jī)床X、Y坐標軸移(yí)動位置(zhì)滯後(hòu),從而造成拐(guǎi)角精(jīng)度較(jiào)差。

電(diàn)極絲的滯後移動則會造成工件的外圓弧加工過虧,而內圓弧(hú)加工不足,致使工件拐角處精度下(xià)降。為此,對於工件精度要求高的拐角處,應自動(dòng)調慢X、Y軸的驅(qū)動速度,使電(diàn)極絲的實際移(yí)動速度與X、Y軸同步。也就是,加工(gōng)精度要求越高,拐角處(chù)的驅動速度應越慢。

(4)小圓角切割法若發現圖樣要求的內圓角半徑小於切割時的偏移量(liàng),將會造成圓角處“根切”現象。為此,應明確圖樣(yàng)輪廓中最小圓角必須(xū)大於最後一遍修切(qiē)的偏移量,否則應(yīng)選擇直徑更細的電極絲。

在主切(qiē)割加工及初修切割(gē)加工中,可根據各遍加工時不同的偏移量,設置不同的內圓角半徑,即對於同段輪廓編製不同的內圓角半徑子程序,子程序中的內(nèi)圓角半徑應大於此遍切割的偏移量,這樣就可切割出很(hěn)小的圓角,並獲取較好的圓角切割質量。

切割前工件的準備

為了減少切割過程(chéng)中模具的變形及提高加工質量,切割前凸凹模零件應滿足以下要求:

(1)工件上、下兩平麵的平行度誤差應小於0.05mm。

(2)工件應加工一對正交立(lì)麵,作為定位、校驗與測量基準。

(3)模具(jù)切割應采用封閉式切割,以降低切割(gē)溫度,減小變形。

(4)切割工件的四周邊料留量(liàng)應為模具厚(hòu)度的1/4為宜,一般邊緣留量不小於5mm。

(5)為減(jiǎn)小模(mó)具變形,並正確選擇加工方法和嚴格執行熱處理規範,對於精度要求高(gāo)的模具,最好進行兩次回火處理。

(6)工件淬火前應將所有銷孔、螺釘孔(kǒng)加(jiā)工成形。

(7)模(mó)具熱處理後,穿絲孔內應去除氧化皮與雜質,防止導電性能降低而引起斷絲故障。

(8)線切割前,工件表麵應去除氧化皮和鏽跡,並進行消磁處理。

結語

編程(chéng)完成後、正式切割加工(gōng)之前,應對編製的程序進行檢查與(yǔ)驗證(zhèng),確(què)定其正確性(xìng)。

線切割機床的數控(kòng)係統(tǒng)均提供程序驗證的方法,常(cháng)用的方法有:

畫圖檢(jiǎn)驗法主要用(yòng)於驗證程序中是否存在(zài)錯誤語法及是否符合圖樣加工輪廓;空(kōng)行程檢驗法可檢驗程序的實際加工情況,檢查(chá)加工中(zhōng)是否存(cún)在碰撞或幹涉現象,以及機(jī)床行程(chéng)是否滿足加工要求等(děng);動態模擬加工檢驗法通過模擬動態加工實況,對(duì)程序及加工(gōng)軌跡路線進行全麵驗證。

通常,可按編(biān)製的程序全部運行一遍,觀察圖形是否“回零”。

對於一些尺寸(cùn)精度要求高、凸、凹模配合間隙小(xiǎo)的衝(chōng)模,可先用薄板料試(shì)切割,檢查有關尺寸精度與配合間隙,如發現不符要求處,應及時修正程序,直至驗證合格後,方可正式切割加工。

正式切割(gē)結束後,不可急於拆(chāi)下工件,應檢查起始與終結坐標點是否一致,如發現(xiàn)有(yǒu)問(wèn)題,應及時采取“補救”措施。

來源:旅遊產業資訊

注:文章內的所(suǒ)有配(pèi)圖皆為網絡轉載圖片(piàn),侵權即刪!返回賢集網,查看更多站長(zhǎng)統計

原文鏈接:https://www.xianjichina.com/news/details_269788.html

來源:賢集(jí)網(wǎng)

著(zhe)作(zuò)權歸作者所有。商業轉載(zǎi)請聯係作者獲得授權,非商業轉載請注明出處。

旺成模具16年(nián) 一直致力(lì)於研發、製造各類規格的瓶胚模具,包括化妝品瓶,醫藥品類,保健,飲料,礦泉水瓶,試(shì)劑、PC水桶、PET瓶、太空杯等包裝(zhuāng)所用(yòng)的型胚模具。不論(lùn)是國產機或是進口的日本青木固公司和日本日精的機器,旺成都已經有了相對成熟的技術(shù)和經驗,可根據客戶需求量(liàng)身定(dìng)製,且在精密注塑、精密加工、循環(huán)周期等方麵每年都會引進一批人(rén)才(cái)並投入巨資進行研發進行不斷(duàn)的創新和改良。迄今為止,91网址出運(yùn)的模具深得客戶高度認可。

更(gèng)多旺成(chéng)吹瓶模具(jù)相關資訊請訪問:www.cchydgas.com

24小時(shí)熱線電話(huà):13500095568

微信聯係

微信聯係